Ich habe das Grundgerüst der Hauptspiegelzelle erstellt. Dazu habe ich Alu Vierkantprofile 25x25mm auf Länge geschnitten und durch diese Profile die Löcher nach Zeichnung gebohrt. Eine Zeichnung mit einem CAD Programm zu erstellen erwies sich als unerlässlich und sehr hilfreich. Wird doch die Konstruktion vorher einmal im Kopf durchgeplant. Selbst das, verhindert keine negative Überraschungen, von denen heute nur eine auftrat. Grundlagen der Planung waren die Anleitung aus Kriege & Berry. Ziel war es die Hauptspiegelzelle und die Rockerbox konstruktiv zu vereinigen. Das heißt also nicht, zunächst einen Rahmen bauen (Hauptspiegelzelle) und diesen dann in eine Rockerbox einzubauen, sondern Hauptspiegelzelle und Rockerbox bilden eine Einheit.

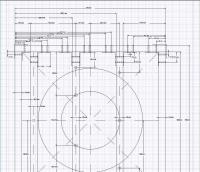

Konstruktionszeichnung:

Die einzelnen Alu-Profile wurden mit Montagewinkel, mit einer Schenkellänge von 50mm und einen Höhe von 25mm verbunden. Diese Winkel wurden von einem Freund zurecht geschnitten. Es stellt aber prinzipiell kein Problem dar, solche Montagewinkel eigenhändig herzustellen. Jeder Winkel wurde mit vier M5 Schrauben, zwei Schrauben pro Seite, mit dem Alu-Profil verschraubt.

Da die Löcher nicht immer hundertprozentig richtig sitzen, muss jeder Winkel individuell für "seine" Ecke angepasst werden. Der Winkel ist somit nur noch für diese Ecke (durch Zufall vielleicht auch für einen andere) verwendbar. Bei einer Demontage ist also jeder Winkel vorher genau zu markieren, damit der Zusammenbau nicht zu einem Pussle gerät. Zwei Schrauben pro Seite wurden deshalb verwendet, um dadurch zu vermeiden das es einen Drehpunkt gibt.Trotz der sorgfältiger Planung und Zeichnung, blieb mir eine Überraschung nicht erspart. Dadurch das die Schrauben spiegelsymetrisch angebracht werden, kamen sich einige der Schrauben bedenklich nahe. An einigen wenigen Stellen können die Schrauben nicht so montiert werden wie vorgesehen. Zwar wurde der Platz für die Schrauben in der Zeichnung vorgesehen aber nicht "um die Ecke" gedacht. Glücklicherweise betrifft dieses Problem aber nur einige, weniger wichtige Knotenpunkte. Trotz der Unterlegscheiben passiertes es, dass die Schrauben, wurden sie zu fest angezogen, die Unterlegscheiben und das Alu-Profil eindellten. Aber dieses Problem ist eher ein kosmetisches und ärgert mich nur deshalb, weil ich nicht gleich daran gedacht habe. Blöderweise reichten die Unterlegscheiben nicht ganz, es fehlen noch ein paar.

Dort wo später die 18 Punkte Spiegellagerung liegt wurden drei 14mm Löcher gebohrt. Durch diese Löcher wurden drei Gewindebolzen mit einem M14 Außengewinde gesteckt und an beiden Enden mit M14 Mutter verschraubt. Der Clou ist nun, dass die M14 Gewindebolzen ein M8 Innengewinde haben. Durch dieses Innengewinde werden die Justageschrauben für jeweils ein Paar Auflagerdreiecke geschraubt. Durch den relativen langen Gewindeweg habe ich trotz der "normalen" Gewindesteigung, eine recht feinfühlige aber auch tragfähige Justagemöglichkeit. Ein weiterer Pluspunk, es musste kein Gewinde in das Alu-Profil geschnitten werden (Stahl frisst Alu, heißt es)

|

| Deutlich ist das M8 Innengewinde zu erkennen. Durch dieses Innengewinde wird die eigentliche Justageschraube gedreht. |

|

| Auf diesem Bild ist der Bolzen in den Rahmen montiert. |

Die ganze Rahmenkonstruktion ist sehr verwindungssteif, genau das sollte auch erreicht werden, auch ohne schweißen. Ich überlege zu Zeit noch ob ich einen Teil der Schraubenköpfe in das Profil "versenke". Dazu bohre ich die Löcher auf einer Seite soweit auf, bis der Kopf der Schraube und natürlich auch der passende Steckschlüssel durchpassen. Dadurch müssen die Verblendungsbleche, die später die gesamte Konstruktion umschließen sollen, nicht so häufig gebohrt werden. Die Außenseite wird dann nicht von zu vielen Schrauben "verunstaltet". Der nächste Schritt wird zunächst aber sein die Dreiecke, die ja schon fertig sind, zu montieren werden. Somit wäre dann die Hauptspiegelzelle komplett.